plasticker-News

| 11.02.2009 | Lesedauer: ca. 4 Minuten |

|

Sekisui Alveo: Schaumstoffhersteller investiert in neue Versuchsanlage für Low Pressure Moulding (LPM)

|

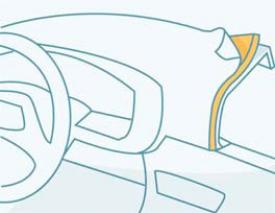

Schaumstoffe sorgen im Fahrzeuginterieur für eine angenehme Haptik, softe Oberflächen und mehr Komfort. Um Verarbeitungskosten und Zeitaufwand für die Herstellung von Armaturenbretter oder Türverkleidungen zu senken, nutzen Innenraumspezialisten seit einigen Jahren verstärkt das Direktverfahren Low Pressure Moulding (LPM): In eine so genannte Pre-form aus Schaumstoff wird flüssiger PP-Kunststoff mit geringem Druck eingespritzt. Die früheren Zwischenschritte zur Verbindung von Oberflächenmaterial und Trägerteil sind nicht mehr nötig. Allerdings sind die derzeit in diesem Niederdruckverfahren eingesetzten Schaumstoffe relativ hart. Sekisui Alveo (www.SekisuiAlveo.com), Hersteller von Polyolefin-Schaumstoffen, hat nun für Entwicklungszwecke in eine neue Spritzgussanlage investiert. Das Ziel des Unternehmens ist die Entwicklung von weichen Schaumstoffen, die für den Low Pressure Moulding-Prozess geeignet sind. Für die Kunden bringt die Investition von Sekisui Alveo einen deutlichen Vorteil: Bereits im Vorfeld kann der Polyolefinschaum-Spezialist Schaumstoffneuentwicklungen auf ihre LPM-Eignung prüfen und damit die Kunden noch effizienter bei der Materialauswahl beraten. Aktuell bietet Sekisui Alveo seinen Kunden für das Low Pressure Moulding-Verfahren – oder Spritzprägen – den Schaumstoff Alveolit TP LPM2 an. Dieser Schaum soll mithilfe der neuen Maschine weiterentwickelt werden. „Mit dieser Versuchsanlage können wir ohne Umweg über unsere Kunden das Zusammenspiel von Materialdichte, Druck- und Temperaturbeständigkeit sowie die Kompatibilität von Materialien testen und verbessern“, erläutert Thomas Ross, Marketing Segment Manager Automotive von Sekisui Alveo. Für ein optimales Ergebnis sind zahlreiche Anforderungen zu berücksichtigen: Die Schaumstoffe sollen die gewohnte weiche Haptik besitzen und optimal mit dem jeweiligen Spritzgusswerkstoff harmonieren. Während der Befüllung mit der Kunststoffschmelze müssen die Schaumstoffe kurzfristig Temperaturen bis zu 200°C standhalten. Dabei dürfen lediglich die äußeren Materialschichten von Schaum- und Kunststoff miteinander verschmelzen, ohne dass die Gesamtstruktur geschädigt wird. Zudem darf die Verbindung sich nicht negativ auf die Konsistenz oder Komprimierbarkeit des Schaumstoffs auswirken. Auch dem Werkzeuginnendruck müssen die Schaumstoffe problemlos standhalten. Dies können derzeit jedoch nur Schaumstoffe, die über eine hohe Dichte verfügen und deshalb vergleichsweise hart erscheinen. Investition in die Zukunft Um Alveolit TP LPM2 zu verbessern und die Kunden zukünftig noch besser beraten zu können, testet Sekisui Alveo derzeit die Kompatibilität der Schaumstoffe mit verschiedenen Spritzgusswerkstoffen – neben dem gängigen Polypropylen auch mit Werkstoffen, die nicht auf Polyolefinen basieren. Daneben führt der Spezialist auch Versuche mit unterschiedlichen Schaumstofflaminaten aus Leder, Textilien und Folie durch. Auch Schaumstoffneuentwicklungen sind geplant. Folgender Zielkonflikt muss dabei gelöst werden: Je geringer die Dichte, desto weicher der Schaumstoff – desto höher jedoch auch die Empfindlichkeit hinsichtlich Druck und Temperatur. CEO Igor Allinckx fasst die Idee hinter der Investition zusammen: „LPM ist eine Zukunftstechnologie, die unseren Kunden hilft, Kosten und Arbeitsaufwand zu senken. Mit unserem umfassenden Kundenservice und der optimierten Beratung bei der Schaumstoffvorauswahl wollen wir sie bei den nicht einfachen Vorarbeiten unterstützen – denn jeder Prozess ist einzigartig und die jeweiligen Parameter sind immer individuell abhängig von Maschine, Design, Spritzgut, Schaumstoff und Oberware. Gleichzeitig wollen wir unser Produktportfolio um weiche, LPM-geeignete Schaumstoffe erweitern.“ Bild: Versteckt zwischen Obermaterial und Kunststoffträger sorgen Schaumstoffe von Sekisui Alveo im Fahrzeuginterieur für eine angenehme Haptik und mehr Komfort. Weitere Hintergrundinformationen: Zweistufiges Verfahren vs. Direktverfahren in der Herstellung von Interieur-Komponenten Elemente wie eine Instrumententafel oder ein Türspiegel sind meist in mehreren Schichten aufgebaut: Sie bestehen aus einem harten, Konturgebenden Trägerteil, einer Schaumstoffschicht und einer Oberfläche aus Textil, Folie oder Leder. Herstellung im zweistufigen Verfahren Bei dem zweistufigen Verfahren wird zunächst ein Trägerteil (inklusive der konstruktiven Anbauelemente) gefertigt. Erst in einem zweiten Schritt wird der laminierte Schaumstoff über das Trägerteil beispielsweise pressgeformt oder im Vakuum tiefgezogen und miteinander verbunden Vorteil: Schaumstoffe mit einer sehr guten Haptik können hier verarbeitet werden. Direktverfahren: Low Pressure Moulding Der (laminierte) Schaumstoff wird vorgeformt und anschließend in die Spritzgussanlage eingelegt. Nun wird der geschmolzene PP-Kunststoff (Massekuchen) mit niedrigem Druck in das leicht geöffnete Werkzeug eingespritzt, das anschließend geschlossen wird. Vorteile: Der Zwischenschritt zur Verbindung entfällt. Zudem können mit diesem Verfahren hochgenaue Bauteile aus Kunststoff inklusive der konstruktiven Anbauelemente hergestellt werden. |

Sekisui Alveo AG, Luzern, Schweiz

» insgesamt 14 News über "Sekisui Alveo" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.