plasticker-News

| 03.03.2016, 05:58 Uhr | Lesedauer: ca. 3 Minuten |

|

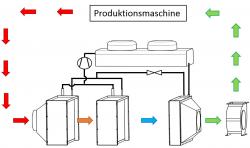

Blue Air Systems: Energieeffiziente Werkzeugentfeuchtung

Entfeuchtung mit der DMS-Serie (Dry Mould System) für Verpackungsanlagen, PET-Anlagen und andere physikalisch anspruchsvolle Anwendungsgebiete. Entfeuchtungsanlagen der MSP-Serie bieten sich als zentrale Luftversorgungsanlagen an. Die DMS-Serie ist hingegen für einzelne Maschinen (bis 3 Stück) geeignet. Zur K 2016 wird die DMS-Serie für anspruchsvolle Anwendungen des Spritzgiessens, Thermoformings und Extrusionsblasens erstmals auf einer Messe demonstriert. Blue Air Systems, Anbieter dieser Innovation der Werkzeugentfeuchtung, hat sich in den vergangenen drei Jahren intensiv mit der Systementwicklung beschäftigt. Die DMS-Serie gewährleistet laut Anbieter ganzjährig kondensationsfreie Produktionsbedingungen unabhängig von Wettersituation oder Klimazone, ohne den Einsatz von Kühlwasser mit Chillern zur Vorkühlung. Das energieeffiziente Prinzip gewährleistet demzufolge eine kürzere Kühlzeit und höhere Produktivität an Spritzguss-, Thermoforming- und Extrusionsblasmaschinen. Die DMS-Serie konnte sich nach Anbieterangaben unter subtropischen und tropischen Produktionsbedingungen bereits bewähren. Kaltwasserloses Dry Mould System im geschlossenen System  Funktionsprinzip des DMS (Dry Mould System): Der Prozessluftstrom im geschlossenen System wird in der DMS-Einheit vorbehandelt, zum Werkzeug geführt und wieder zurück. Die Zwei-Stufen-Kälteanlage mit der Mikro-Prozessor gesteuerten Chargenkondensation kühlt und entfeuchtet die Prozessluft. Werkzeugentfeuchtung mit der DMS-Serie Der Prozessluftstrom im geschlossenen System wird in der DMS-Einheit vorbehandelt, zum Werkzeug geführt und wieder zurück. Die Prozessluft wird entfeuchtet, indem eine kalte "Einheit" (ähnlich der Form) erzeugt wird. Dies erlaube der Feuchtigkeit, in der Luft zu kondensieren, bevor sie die Form erreicht. Die Luft wird mit Hilfe einer Mikro-Prozessor gesteuerten Chargenkondensation in einer Zwei-Stufen-Kälteanlage gekühlt und entfeuchtet. Für diese Variante wird nur elektrisch Leistung für das Kälteaggregat benötigt. Ein DMS 15 sorgt für einen nominalen Prozessluftstrom von 1.500 Nm³/h. Die größere DMS 25 entfeuchtet mit 2.500 Nm³/h und die DMS 25+ mit 3.500 Nm³/h. Über Blue Air Systems Die im Jahr 2010 gegründete Blue Air Systems GmbH, mit Sitz in Kundl, Tirol, Österreich, beliefert die Kunststoff verarbeitende Industrie im Kernfeld Klimatechnik mit Lösungen zur energieeffizienten Aufbereitung. Zu den Produkt- und Anwendungsschwerpunkten zählen hier Systeme zur Werkzeugraum-Entfeuchtung und Produkt-Innenkühlung zur effektiven Kühlung von Blasteilen mittels extrem kalter und trockener Druckluft (-35ºC, Prozessvolumina 120 bis 540 Nm³/h). Im Bereich des Material-Handlings bietet Blue Air Systems eine umfangreiche Palette von druckluftbasierten Granulattrocknern zur Materialaufbereitung auf Basis des Venturi-Prinzips an. Das Unternehmen hat 15 Mitarbeiter (2015) und verweist auf eine Exportquote von rund 98 Prozent. Geschäftsführer von Blue Air Systems sind Bernhard Auer und Bernhard Stipsits. Weitere Informationen: www.blue-air.at K 2016, 19.-26. Oktober 2016, Düsseldorf, Halle 10, Stand H60 |

Blue Air Systems GmbH, Kundl, Tirol, Österreich

» insgesamt 6 News über "Blue Air Systems" im News-Archiv gefunden

» Eintrag im Anbieterverzeichnis "Maschinen und Anlagen"

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.