plasticker-News

| 25.04.2017, 07:09 Uhr | Lesedauer: ca. 4 Minuten |

|

HRSflow: Ausbalancierte Heißkanallösung für Familien-Werkzeuge - Mit FLEXflow in einem Schuss zu hochwertigen Kühlergrill-Elementen

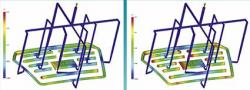

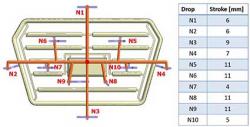

Das Layout des Heißkanalsystems besteht aus zehn Anspritzpunkten mit Düsen der MA-Serie von HRSflow - (Bilder: HRSflow). Unterschiedliche Schussgewichte in einem Füllvorgang Mit dem FLEXflow-Nadelverschlusssystem lassen sich selbst großflächige Formteile mit hochwertigen Oberflächen realisieren. Bei dem hierfür in der Regel eingesetzten Kaskadenspritzgießen ermöglichen die elektrisch angetriebenen Nadelverschlussdüsen das individuelle, sequenziell aufeinander abgestimmte präzise Öffnen und Schließen der Verschlussnadeln mit variabler Geschwindigkeit über die Hublänge. Dadurch lassen sich der Schmelzefluss über jeden Nadelverschluss und der Volumenstrom in der Kavität insgesamt exakt steuern. Durch das angepasste Öffnen der Nadeln werden der beim Kaskadenspritzgießen gefürchtete Druckabfall und die damit einhergehenden Druckabfallmarkierungen auf dem Formteil vermieden. Die Positionskontrolle der Nadel während des Einspritzvorgangs ermöglicht darüber hinaus eine unabhängige Druckregelung an jeder Verschlussnadel, wodurch die erforderliche Schrumpfung der Schmelze in jeder einzelnen Kavität schnell angepasst und somit eine kostenintensive Nacharbeitung des Werkzeugs diesbezüglich vermieden werden kann.  Zusammenfassende Darstellung des Spritzgießens eines verchrombaren Pkw-Frontgrills in einem Familienwerkzeug mit Zehnfach-Anbindung: Ohne Regelung des Schmelzeflusses werden die unterschiedlich großen Kavitäten sehr ungleichmäßig gefüllt (l.), geregelt mit FLEXflow hingegen alle Kavitäten in derselben Zeit (r.) – der Grill hat laut HRSflow komplett eine fehlerfreie Oberfläche, die sich bestens fürs Galvanisieren eignet. Um die unterschiedlichen Schussgewichte mit den Anforderungen an verchrombare Teile und an Montagetoleranzen zu realisieren, wären für dieses hochwertige Bauteil im bisherigen Spritzgießverfahren unterschiedliche Werkzeuge notwendig. Ziel des Heißkanalsystem-Layouts war es, die Stärken der FLEXflow-Technologie anhand dieser Multikavitäten-Anwendung unter Beweis zu stellen. Nicola Pavan, Projektkoordinator bei HRSflow: „Um die Möglichkeiten der FLEXflow-Technologie zu zeigen, beabsichtigten wir die einzelnen Formelemente mit einem gleichzeitigen Öffnen der elektrisch angetriebenen Nadelverschlussdüsen und mit vorher festgelegter Öffnungshub-Einstellung zu füllen. Dabei wurde die Menge der eingespritzten Schmelze jeder einzelnen Düse genau gesteuert und durch das Ändern der Nadelhübe konnten wir den erforderlichen lokalen Druck erreichen. Dies ermöglichte eine Kontrolle der lokalen Durchflussrate und des jeweiligen Drucks. Das Familien-Werkzeuge lässt sich so einfach ausbalancieren und der Verzug kontrollieren, ohne Bauteile am Werkzeug oder Heißkanalsystem vornehmen zu müssen.“ Simulationsanalyse mit Moldex 3D  Optimale Hubeinstellungen für die Simulation (r.) und Druckregelung als Funktion Hub zu Durchflussrate des FLEXflow-Systems für einen generellen ABS-Blend (l.).  Vergleich zwischen realem Spritzgussvorgang und FLEXflow-Simulation. Der vorhergesagte Schmelzefluss stimmt sehr gut mit dem realen Spritzguss überein. Präzise Steuerung des Schmelzeflusses Mit FLEXflow lassen sich die einzelnen Verschlussnadeln von aktuell bis zu 16 Heißkanaldüsen individuell ansteuern und unabhängig voneinander stufenweise präzise öffnen und schließen. Je Öffnungs- bzw. Schließschritt können bis zu acht Nadelpositionen mit einer Motorgenauigkeit von 10 µm festgelegt werden. Durch dieses sehr gezielte und exakte Positionieren und die Geschwindigkeitskontrolle der Verschlussnadeln soll auch eine sehr gleichmäßige Druckverteilung in der Werkzeugkavität und somit im gesamten Formteil erreicht werden. Mit dem dadurch nutzbaren deutlich vergrößerten Prozessfenster sinke gleichzeitig die erforderliche Schließkraft und sogar das Bauteilgewicht könne ohne Qualitätseinbuße reduziert werden. Im Automobilbau ermöglicht die FLEXflow-Technologie insbesondere Vorteile beim Spritzgießen großflächiger Exterieur- und Interieur-Bauteile wie Stoßfänger, Spoiler, Instrumententafelträger, Türinnenverkleidungen und Dachrahmen sowie von Teilen der Fahrzeugbeleuchtung und -verglasung, wie Scheiben für Scheinwerfer und Panoramadächer. Weitere Informationen: www.hrsflow.com |

HRSflow, San Polo di Piave, Italien

» insgesamt 23 News über "HRSflow" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.