plasticker-News

| 04.06.2014, 06:01 Uhr | Lesedauer: ca. 2 Minuten |

|

IKV: Forschungsprojekt - Integrative Verfahrenstechnik zur Produktion von Kunststoffteilen mit metallischen Bereichen

|

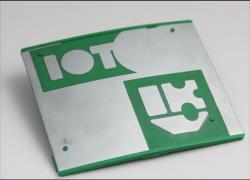

Das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen erforscht derzeit gemeinsam mit dem Institut für Oberflächentechnik (IOT) der RWTH Aachen einen neuen Ansatz zur Herstellung von Kunststoffteilen mit metallischen Oberflächen. Im Vordergrund steht die Integration und Kombination bekannter Technologien zu einem Einstufenprozess. Das sogenannte In-Mould-Metall-Spraying (IMMS) besteht aus der Kombination aus Spritzgießen und dem thermischen Metallspritzen. In einem ersten Schritt wird eine Metallschicht inline mit einem Beschichtungsverfahren, dem sogenannten thermischen Spritzen (thermal spraying), auf bestimmte Bereiche der Kavitätsoberfläche im Spritzgießwerkzeug (in-mould) aufgetragen. Dabei wird das Metall mit einem elektrischen Lichtbogen angeschmolzen und dann mit Pressluft auf die Werkzeug-Oberfläche geschleudert. Im nächsten Schritt wird diese Metallschicht mit Kunststoff hinterspritzt. Die Metallschicht verbindet sich dadurch ähnlich wie im so genannten In-Mould-Labeling-Verfahren mit dem Kunststoffbauteil. Das Kunststoffbauteil mit partieller Metalloberfläche wird anschließend entformt. Die Forscher führen die Haftung zwischen Metall und Kunststoff auf Mikroverklammerungen des Kunststoffs in der rauen Metalloberfläche zurück. Verglichen mit den etablierten Verfahren zur Metallisierung von Kunststoffspritzgießbauteilen, wie z.B. PVD-Beschichtung, dem Einsatz elektrisch leitfähiger Kunststoff-Compounds oder dem Überspritzen (Overmoulding) von Metallgittern, erlaubt der neue integrative Verfahrensansatz den Angaben zufolge höhere Designfreiheiten bei gleichzeitig sehr guten elektrischen Eigenschaften. Mit dem neuen Verfahren IMMS ergeben sich demzufolge vielfältige Anwendungen insbesondere in den Bereichen Elektronik und Elektrotechnik sowie im Automobilbau. So ist die Herstellung von Motorsteuergeräten aus Kunststoff mit integrierter elektromagnetischer Abschirmung denkbar oder im aufkommenden Markt für Elektromobilität die Herstellung von Batterie- und Motoreinkapselung. Ferner ermöglicht der partielle Auftrag der Metallschicht die direkte Fertigung von Leiterbahnstrukturen auf elektronischen Bauteilen. Das Forschungsprojekt ist Teil des Exzellenzclusters „Integrative Produktionstechnik für Hochlohnländer“ an der RWTH Aachen, gefördert von der DFG. Das IMMS-Projekt baut auf den Erfahrungen mit dem Integrierten Metall-Kunststoff-Spritzgießen (IMKS) auf. Dieses Verfahren bietet sich zur integrierten Herstellung von metallischen Leiterbahnen in Kunststoffbauteilen an und wird ebenfalls am IKV erforscht. Weitere Informationen: www.ikv-aachen.de, www.iot.rwth-aachen.de |

Institut für Kunststoffverarbeitung, Aachen

» insgesamt 313 News über "IKV" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.