plasticker-News

| 18.07.2023, 15:23 Uhr | Lesedauer: ca. 5 Minuten |

|

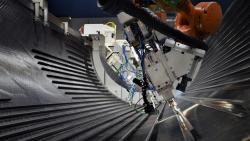

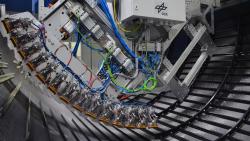

DLR: Carbonfaserverstärktes Thermoplast statt Aluminium beim Flugzeugbau

Der multifunktionale Rumpfdemonstrator (MFFD) ist acht Meter lang und hat einen Durchmesser von vier Metern. Das Flugzeugbauteil besteht aus thermoplastischem CFK. Der Prototyp wurde am DLR in Augsburg gefertigt, um das innovative Material und die neen Technologien auf ihre Einsatzreife hin zu prüfen – (Bilder: DLR). Multifunktionaler Rumpf-Demonstrator MFFD Um das Einsatzmaterial zu untersuchen und die notwendigen Technologien zu demonstrieren wurde am DLR in Augsburg eine Rumpf-Oberschale gefertigt, also die obere Hälfte eines Flugzeugrumpfes. Der acht Meter lange Prototyp, ein „Multifunctional Fuselage Demonstrator“ (MFFD) wurde im Rahmen des Large Passenger Aircraft Projektes des europäischen Forschungsprogramms Clean Sky-2 erarbeitet. Ziel ist es, das Rumpfgewicht um zehn Prozent und die laufenden Kosten von Flugzeugen um 20 Prozent zu senken, im Hinblick auf eine Produktionsrate von 60-100 Flugzeugen im Monat. Am 18. Juli 2023 haben die MFFD-Projektpartner die Oberschale erfolgreich ausgeliefert. „Auf dem Weg zum klimaverträglichen Fliegen gilt es, die Effizienz heutiger Flugzeuge – unter anderem durch Systemleichtbau – bis zur Mitte des Jahrhunderts noch einmal zu verdoppeln“, sagt DLR-Bereichsvorstand Luftfahrt Dr. Markus Fischer. „Die nun am DLR in Augsburg gefertigte Rumpfoberschale aus faserverstärkten Thermoplasten ist ein vielversprechender Meilenstein und in ihrer Größe bisher einmalig.“ Thermoplaste beziehungsweise thermoplastische carbonfaserverstärkte Kunststoffe (CFK) besitzen besondere Eigenschaften: Während sie in erkaltetem Zustand ihre stabile Form behalten, können sie bei erneuter Hitzezufuhr in einem bestimmten Temperaturbereich umgeformt werden. Bauteile lassen sich dadurch erheblich besser reparieren und wiederverwerten als bisher. Die Konstruktion für die thermoplastische CFK-Oberschale stammt von Premium Aerotec gemeinsam mit den Projektpartnern. Die automatisierte Fertigung und Roboterwerkzeuge wurden maßgeblich am DLR-Zentrum für Leichtbauproduktionstechnologie (ZLP) in Augsburg entwickelt. Drei wesentliche Technologien haben die Forschenden hierbei zur Reife gebracht: die laserbasierte in-situ Faserablage, das kontinuierliche Ultraschall-Schweißen und das elektrische Widerstandsschweißen. Laser, Ultraschall und Strom Um die Flugzeughaut herzustellen, setzte das DLR-Team einen kopfüber hängenden Roboter ein, der die Materialstreifen per Laser punktgenau erwärmt und in Schichten abgelegt, sodass ein Laminat aus faserverstärkten Kunststoffen entsteht. Der Materialverschnitt ist minimal – ressourcenschonend und ein wichtiger Aspekt für die Kostenbilanz, da CFK erheblich teurer ist als Aluminium. Zudem entfällt das anschließende Festigen im Autoklav, wie es sonst bei Flugzeug-Bauteilen aus Carbon notwendig ist. Das verkürzt die Produktionszeit um bis zu 40 Prozent und reduziert dadurch weitere Kosten.  Die Längsversteifungen des Rumpf-Bauteils wurden nicht, wie üblich, vernietet, sondern per Ultraschall auf das Bauteil geschweißt. Während der Schweißarbeit korrigierte der Roboter seinen Pfad automatisch und in hoher Präzision. Die dritte Technologie die das DLR-Team entwickelt hat, betrifft die Montage der Querversteifung. Die sogenannten Spante wurden per Strom erhitzt und mit Hilfe eines speziell entwickelten Werkzeugs widerstandsgeschweißt. Das Verfahren gilt als äußerst robust und liefert hohe Schweißfestigkeiten. So reduzieren thermoplastische CFK gegenüber Aluminium weiter die Produktionszeit und damit die wirtschaftlichen Herstellkosten. Da die Bohrungen wegfallen, bleibt auch hier die lasttragende Flugzeughaut intakt und staubfrei. Um abschließend die Längsversteifungen mit den Querbalken zu verbinden, erweiterten die Augsburger das Widerstandsschweißen. Da die Arbeit sehr kleinteilig und extrem beengt ist, kombinierten sie den Standardroboter mit einem kleinen Leichtbauroboter. Der nachgiebig geregelte Cobot konnte sich an den Spanten und Stringern automatisch ausrichten und die Dutzenden Verbindungselemente zielsicher und schnell verschweißen. Pläne und Potenziale Mit dem MFFD ist es dem DLR nach eigenen Angaben gelungen, das weltweit größte Flugzeug-Bauteil aus faserverstärkten Thermoplasten herzustellen. Die entwickelten Technologien konnten deutlich im Reifegrad erhöht werden, und zeichnen sich durch einen sehr niedrigen ökologischen Fußabdruck aus. Damit liefert das DLR einen bedeutenden Beitrag für das klimaverträgliche Fliegen. Wie das aktuelle Projekt zeigt, bestehen am ZLP in Augsburg beste Voraussetzungen, die nächste Generation von Luftfahrzeugen zu entwickeln. Die Technologiedemonstration stärkt die Wettbewerbsfähigkeit auf regionaler, nationaler und europäischer Ebene. Seit Mitte Juni befindet sich die Rumpfhalbschale beim Projektpartner Premium Aerotec, der im Augsburger Werk die Endbearbeitung sowie den Einbau des Türrahmens finalisiert hat. Nach der erfolgreichen Auslieferung geht das Bauteil nun per Schwertransport nach Stade an das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM), wo es bis Jahresende mit der Unterschale aus den Niederlanden (Projekt „Stunning“) zur Rumpftonne gefügt wird. Die finale Validierung und Verifikation der Technologien erfolgt abschließend durch Airbus am Zentrum für angewandte Luftfahrtforschung (ZAL) in Hamburg. Über das Projekt Der „Multifunctional Fuselage Demonstrator“ (MFFD) wurde im Rahmen des Large Passenger Aircraft Projekts erarbeitet und vom europäischen Clean Sky-2 Programm gefördert. Clean Sky-2 ist eine europäische Public-Private Partnership der Luftfahrt mit dem Ziel, einen wesentlichen Beitrag zur Steigerung der Nachhaltigkeit des Luftverkehrs zu leisten. Gegenüber dem Jahr 2000 sollen die CO2-Emissionen des Luftverkehrs bis zum Jahr 2050 um 75 Prozent und die Lärmemissionen im Flughafenumfeld um 65 Prozent gesenkt werden. Weitere Informationen: www.dlr.de |

Deutsches Zentrum für Luft- und Raumfahrt, Institut für Bauweisen- und Strukturtechnologie, Zentrum für Leichtbauproduktionstechnologie (ZLP), Augsburg

» insgesamt 6 News über "DLR" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.