plasticker-News

| 15.08.2013, 06:00 Uhr | Lesedauer: ca. 3 Minuten |

|

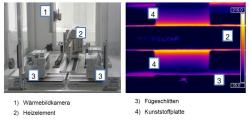

SKZ: Passive Thermographie als zerstörungsfreies Prüfverfahren für Schweißnähte

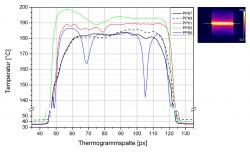

Abb.1: Heizelement-Stumpfschweißmaschine mit angebauter Wärmebildkamera und entsprechendes Thermogramm während des Anwärmschrittes Zu Beginn des Forschungsprojektes wurden Untersuchungen der thermischen Eigenschaften, wie der Wärmekapazität, Wärmeleitfähigkeit und des Emissionskoeffizienten der Kunststoffmaterialien durchgeführt, um die im Verlauf des Vorhabens folgenden Thermographieaufnahmen korrekt interpretieren zu können. Anschließend wurden, wie im Projektverlauf vorgesehen, optimale Aufnahmepositionen der verschiedenen Schweißprozesse (Heizelementstumpf- (HS), Infrarot- (IR), Ultraschall- (US) und Vibrationsschweißen (VIB)) evaluiert. An diesen zuvor festgelegten Aufnahmepositionen wurde die Wiederholbarkeit der Thermographieaufnahmen für die verschiedenen Schweißprozesse untersucht. Hierzu wurde an einer HS-Maschine K2150/59 der bielomatik Leuze GmbH & Co. KG zentral über beiden Fügeschlitten eine Wärmebildkamera TIM160 der Micro-Epsilon GmbH & Co. KG angebracht, um den Schweißprozess aufzeichnen zu können (Abb. 1 Links). Im rechten Bild ist ein an dieser Position aufgenommenes Thermogramm nach Ablauf der Anwärmzeit zu sehen. Nachdem bei gleichen Schweißparametern nahezu identische Thermogramme, mit maximal ca. 2 °C Abweichung im Bereich der Schweißnaht, ermittelt werden konnten, wurden definierte Fehler in die zu schweißenden Bauteile eingebracht.  Abb.2: Thermogrammschnitt verschiedener HS-Prozesse 0,5 s nach Ende der Umstellphase für fehlerfreie Schweißungen (PP67 und PP68) sowie für Schweißungen mit Fehlern (PP81, PP83 und PP86) Im weiteren Projektverlauf werden zunächst die Auswahlkriterien für eine automatisierte „Gut-/Schlecht- Auswertung“ erarbeitet. Durch zahlreiche Schweißversuche mit den jeweils unterschiedlichen Fügeverfahren werden die prozessbedingten Oberflächentemperaturschwankungen erfasst, wodurch die Grenzen für eine prozessnahe Auswertung realistisch festgelegt werden können. Außerdem werden Korrelationen zwischen den aufgenommenen Thermogrammverläufen und der Schweißnahtqualität durch zerstörungsfreie computertomographische Untersuchungen sowie Kurzzeit-Zugversuchen mit anschließender Bruchbild-Bewertung erstellt. Zum Abschluss des Forschungsvorhabens (im Juli 2014) wird das neu entwickelte Auswerteprogramm und die entwickelte mobile Prüfstation anhand von Schweißvorgängen an industriellen Formteilen evaluiert. Unterstützt wird das SKZ bei seinen Untersuchungen durch zahlreiche Unternehmen der Kunststoff-Branche. Der projektbegleitende Ausschuss setzt sich u. a. aus Herstellern von Materialien, Schweißmaschinen, Wärmebildkameras und Kunststoffprodukten zusammen. Dadurch werden die Industrienähe der wissenschaftlichen Untersuchungen sowie die Umsetzung der Forschungsergebnisse sichergestellt. Dieses IGF-Vorhaben (17091 N) wird über die Arbeitsgemeinschaft industrielle Forschung (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung vom Bundesministerium für Wirtschaft und Technologie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Ansprechpartner: Dr. Benjamin Baudrit Tel.: 0931 / 4104-180 E-Mail: b.baudrit@skz.de M. Eng. Sebastian Horlemann Tel.: 0931 / 4104-682 E-Mail: s.horlemann@skz.de Weitere Informationen: www.skz.de |

SKZ - Das Kunststoff-Zentrum, Würzburg

» insgesamt 528 News über "SKZ" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.