Auf der K 2016 präsentiert Arburg mit drei Exponaten neue Materialien, Bauteile und Anwendungen für das Arburg Kunststoff-Freiformen (AKF). Ein Freeformer verarbeitet den Hochtemperatur-Kunststoff PEI. Das zweite Exponat fertigt im Dauerlauf über die gesamte Messezeit hinweg ein 738 Gramm schweres Kniehebel-Modell mit integrierten Funktionen und demonstriert damit die Prozesssicherheit des Systems für die industrielle additive Fertigung. Der dritte Freeformer ist in die Industrie-4.0-Anwendung von Arburg eingebunden und individualisiert einen "smarten" Kofferanhänger. Auf der K 2016 präsentiert Arburg mit drei Exponaten neue Materialien, Bauteile und Anwendungen für das Arburg Kunststoff-Freiformen (AKF). Ein Freeformer verarbeitet den Hochtemperatur-Kunststoff PEI. Das zweite Exponat fertigt im Dauerlauf über die gesamte Messezeit hinweg ein 738 Gramm schweres Kniehebel-Modell mit integrierten Funktionen und demonstriert damit die Prozesssicherheit des Systems für die industrielle additive Fertigung. Der dritte Freeformer ist in die Industrie-4.0-Anwendung von Arburg eingebunden und individualisiert einen "smarten" Kofferanhänger.

"Wir erschließen zielgerichtet die Potenziale, die das Arburg Kunststoff-Freiformen und der Freeformer für die industrielle additive Fertigung bieten", erläutert Dr. Eberhard Duffner, Bereichsleiter Entwicklung bei Arburg. "Schwerpunkte sind die Qualifizierung neuer Materialien und die Steigerung der Prozesssicherheit. Welche aktuellen Fortschritte wir hierzu gemacht haben, zeigen die drei innovativen K-Exponate."

Verarbeitung von Hochtemperatur-Kunststoff

In rund drei Stunden Bauzeit fertigt ein Freeformer aus dem Hochtemperatur-Kunststoff PEI eine Kleinserie von 70 Abstandshaltern - (Bilder: Arburg). In rund drei Stunden Bauzeit fertigt ein Freeformer aus dem Hochtemperatur-Kunststoff PEI eine Kleinserie von 70 Abstandshaltern - (Bilder: Arburg).

Freeformer für industriellen Dauerbetrieb ausgelegt

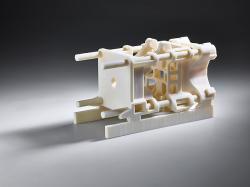

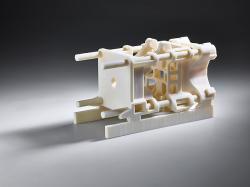

Über die gesamte Messe hinweg fertigt ein Freeformer additiv ein Kniehebel-Modell. Nach Auflösen der Stützstrukturen lässt sich das 738 Gramm schwere Bauteil über rund 30 Gelenke bewegen. Über die gesamte Messe hinweg fertigt ein Freeformer additiv ein Kniehebel-Modell. Nach Auflösen der Stützstrukturen lässt sich das 738 Gramm schwere Bauteil über rund 30 Gelenke bewegen.

Individualisieren von Serienteilen

Ein in eine vernetzte Industrie-4.0-Anwendung integrierter Freeformer individualisiert „smarte“ Kofferanhänger, indem er eine 3D-Grafik aus TPE aufbringt. Ein in eine vernetzte Industrie-4.0-Anwendung integrierter Freeformer individualisiert „smarte“ Kofferanhänger, indem er eine 3D-Grafik aus TPE aufbringt.

Fachvortrag zur additiven Fertigung

Im Rahmen der von der Messe Düsseldorf veranstalteten Konferenz "3D fab+print Morning Summit" referiert zudem AKF-Experte Martin Neff am 20. Oktober (9.30 Uhr) zu aktuellen Entwicklungen im Arburg Kunststoff-Freiformen sowie den Potenzialen, die dieses Verfahren für die industrielle additive Fertigung bietet.

Weitere Informationen: www.arburg.com

K 2016, Düsseldorf, 19.-26.10.2016, Halle 13, Stand A13 |

Auf der K 2016 präsentiert Arburg mit drei Exponaten neue Materialien, Bauteile und Anwendungen für das Arburg Kunststoff-Freiformen (AKF). Ein Freeformer verarbeitet den Hochtemperatur-Kunststoff PEI. Das zweite Exponat fertigt im Dauerlauf über die gesamte Messezeit hinweg ein 738 Gramm schweres Kniehebel-Modell mit integrierten Funktionen und demonstriert damit die Prozesssicherheit des Systems für die industrielle additive Fertigung. Der dritte Freeformer ist in die Industrie-4.0-Anwendung von Arburg eingebunden und individualisiert einen "smarten" Kofferanhänger.

Auf der K 2016 präsentiert Arburg mit drei Exponaten neue Materialien, Bauteile und Anwendungen für das Arburg Kunststoff-Freiformen (AKF). Ein Freeformer verarbeitet den Hochtemperatur-Kunststoff PEI. Das zweite Exponat fertigt im Dauerlauf über die gesamte Messezeit hinweg ein 738 Gramm schweres Kniehebel-Modell mit integrierten Funktionen und demonstriert damit die Prozesssicherheit des Systems für die industrielle additive Fertigung. Der dritte Freeformer ist in die Industrie-4.0-Anwendung von Arburg eingebunden und individualisiert einen "smarten" Kofferanhänger.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.