plasticker-News

| 04.08.2008 | Lesedauer: ca. 3 Minuten |

|

RAMPF Tooling: Neue Modellbaupaste für den schnellen und ökonomischen Modellbau

|

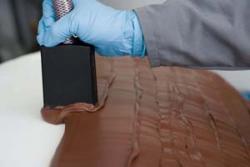

Mit Vertretungen auf jedem wichtigen Kontinent und Distributoren in mehr als 20 Ländern ist die RAMPF Tooling GmbH & Co. KG (www.rampf-holding.de) seit ihrem Markteintritt im Jahr 2006 international aufgestellt. Aber nicht nur mit diesem Pfund will der Spezialist für Modellbauwerkstoffe auf der Euromold 2008 in Frankfurt wuchern. Das Unternehmen präsentiert eine neue Close Contour Paste (konturnahe Paste) für die schnelle und ökonomische Herstellung von Modellen. "Von der Idee über den Prototyp bis zur Serie", so lautet das Messekonzept der Euromold. Entlang dieser Prozesskette hat RAMPF Tooling ein umfassendes Produktportfolio entwickelt. Auf der Fachmesse für Werkzeug- und Formenbau stellt das Unternehmen einige Highlights daraus vor. Im Mittelpunkt der diesjährigen Präsentation stehen die Themenbereiche Close Contour Pasten (konturnahe Pasten), Close Contour Casting (konturnaher Verguss) und Flüssigmaterialien. Mit fünf Pasten warten die Experten von RAMPF Tooling auf. Im Rampenlicht steht ein neues Produkt auf der Basis von Polyurethan (PU). Zu den Anwendungsgebieten der Close Con-tour Pasten (Bild) zählen der Automobil- und Schiffsbau, die Windenergie sowie die Luftfahrt. Die Pasten lassen sich schnell und einfach verarbeiten. Ein weiteres Merkmal: Sie zeichnen sich durch eine sehr feine und homogene Oberfläche ohne Klebefugen aus. Ebenso kann nahezu jede Art von Unterbau verwendet werden - zum Beispiel sehr leichte, kostengünstige Materialien, wie etwa expandiertes Polystyrol (EPS), mitteldichte Faserplatten (MDF) und Blockmaterialien mit niedriger Dichte. Ein Blick in die technischen Daten der PU-Paste belegt nach Anbieterangaben die Wirtschaftlichkeit des neuen Produkts. Die fertig aufgetragene Paste kann bereits nach zwölf Stunden Härtung bei Raumtemperatur zum fertigen Modell gefräst werden. Selbst bei einem Auftrag in Schichtstärken bis zu 20 mm läuft die Paste an senkrechten Flächen nicht ab. Zeit und Kosten spart der Anwender auch mit dem Close Contour Casting Verfahren (3C). Die Technologie steht für schnelleres Fräsen, geringere Werkzeugabnutzung und weniger Abfall. Dabei werden konturnahe Modelle durch Vakuumverguss hergestellt. Die Form, in die das flüssige Material gegossen wird, entsteht gemäß den CAD-Daten des Kunden. Zurzeit bietet RAMPF Tooling sieben Produkte für das Close Contour Casting an. Die Anwendungsbereiche erstrecken sich vom Modellbau über die Metallumformung, Legewerkzeuge, fugenlose Galvanobadmodelle, bis hin zur Gießereibranche. "Das 3C-Konzept ist besonders interessant, da der gesamte Gießprozess von RAMPF Tooling erledigt wird. Der Kunde braucht uns nur die Dimensionen zu geben, wir liefern den fräsbereiten Rohling", erläutert Vertriebsleiter Peter Kimmerle. Hinter der einfachen Beschreibung verbirgt sich ein höchst präziser Prozess. Die Fertigungsdauer eines Gießlings beträgt je nach Anforderung zwischen fünf und zehn Arbeitstagen. Den Messeauftritt von RAMPF Tooling komplettieren in diesem Jahr neue Flüssigmaterialien. Der Fokus liegt auf Infusionssystemen. Sie überzeugen durch eine hohe Wärmeformbeständigkeit, aber auch durch gute Benetz- und Fließeigenschaften. EuroMold 2008, 3.-6. Dezember 2008, Frankfurt am Main, Halle 8, Stand L145 |

RAMPF Tooling GmbH & Co. KG, Grafenberg

» insgesamt 78 News über "Rampf" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.