plasticker-News

| 11.04.2013, 06:14 Uhr | Lesedauer: ca. 4 Minuten |

|

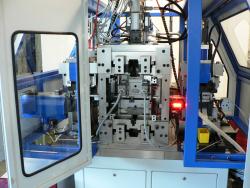

MMS: Österreichischer Hybridspezialist baut Fertigungskapazitäten aus

Metall-/Kunststoff-Verbundteile werden seit vielen Jahren in großer Zahl und Variantenvielfalt in nahezu allen Industriezweigen eingesetzt - (Bild: MMS). Fokus und Geschäftsgrundlage des niederösterreichischen Maschinen- und Werkzeugbauers MMS ist ein Maschinensystem, das die Metallbandbearbeitung durch Stanzen, Biegen, Schweißen, Montieren und Prüfen mit dem Kunststoff-Spritzguss kombiniert und synchronisiert. MMS-Anlagen sind durchgängig modular aufgebaut und können entweder für eine lineare, oder neu, für eine kreisförmige Bearbeitungsabfolge geliefert werden. Die einzelnen Bearbeitungsstationen sind eigenständige Module, die individuell miteinander kombiniert werden können. Jede Bearbeitungsstation verfügt über einen eigenen Servomotorantrieb. Deren Synchronisation übernimmt die gemeinsame Anlagensteuerung. Das in den Systemraster passende Spritzgießmodul wurde von MMS neu entwickelt. Die Zielgruppe für MMS-Hybridteile-Anlagen sind vor allem Mittel- bis Großserienhersteller von kleinen bis mittelgroßen Mechatronik-Bauteilen Das „Multihub-Prinzip“  Auf einer Grundrissfläche, die einer Spritzgießmaschine im unteren Schließkraftbereich entspricht, bietet das abgebildete MMS-Hybridmaschinensystem vier Bearbeitungsstationen, Spritzgießen inklusive. Maximal können bis zu 12 Stationen kombiniert werden - (Bild: MMS). Zykluszeitunterschiede überbrückt Die Synchronisation der ungleich schnelleren Metallbearbeitung mit dem Kunststoff-Spritzguss stellte eine zusätzliche Herausforderung dar, wie Peter Buxbaum erläutert: „Um die Zykluszeitunterschiede überbrücken zu können, haben wir eine patentierte Betriebsweise, das so genannte „Multihub-Prinzip“, entwickelt. Dabei werden mit den Metallbearbeitungsstationen jeweils nur so viele Stanzhübe gemacht, die der Fachzahl des Spritzgießwerkzeugs entsprechen. Gestanzt wird ausschließlich in der Pausenzeit zwischen zwei Spritzgießzyklen und zwar mit Hochgeschwindigkeit auf Präzisions-Folgeschnitt-Werkzeugen. Das bearbeitete Metallband wird jeweils bei geöffnetem Spritzgießwerkzeug vorgeschoben. Nach dem Schließen des Spritzgießwerkzeugs steht die Stanzeinheit bis zur nächsten Entformung der Kunststoffteile still. Weitere Bearbeitungen vor und nach dem Spritzgießen, wie das Schweißen, Biegen, Beschriften oder Montieren, können zum Teil parallel zur Zykluszeit des Spritzgießens durchgeführt werden." Präzisions-Spritzguss von Kleinmengen Der Spritzgießmodul entspricht einer Vertikal-Spritzgießmaschine in Mikrodimensionen, mit der oben beschriebenen Schließeinheit in Sonderbauform. Oben auf der Schließeinheit ist das standardgemäß vertikale Spritzaggregat angebaut. Es besteht aus zwei unabhängigen, über Servomotoren angetriebenen Schnecken-Aggregaten, eines zum Plastifizieren, das zweite zum Einspritzen. Möglich sind Spritzgewichte zwischen 1 und 16 g. Bisher liegen Erfahrungen mit technischen Kunststoffen, aber auch mit Hochleistungsthermoplasten, wie LCP, PPS oder PEI, vor.  Detailansicht des Spritzgießmoduls. Er besteht aus einer Portalrahmen-Schließeinheit und einer vertikal angebauten Zweistufen- (Plastifizieren/ Spritzen) Spritzeinheit. Charakteristisches Merkmal ist, dass beide Werkzeughälften simultan öffnen und schließen, sodass der Stanzstreifen auf konstanter Höhe weitergeschoben werden kann - (Bild: MMS). Weitere MMS-Systeme vor der Markteinführung Zusätzlich zu den linear angeordneten Bearbeitungssystemen zur Ver- und Bearbeitung von Metallbandsystemen hat MMS innerhalb der letzten zwei Jahre auch Rundtaktsysteme entwickelt. Diese sind auf die Verarbeitung von Platinen oder plattenförmigen Basismaterialen ausgerichtet. Auch dabei besteht die Möglichkeit, Spritzgießstationen zu integrieren. Erste Systeme sollen noch dieses Jahr ausgeliefert werden - nicht zuletzt begünstigt durch die erweiterten Möglichkeiten der neuen Betriebsstätte. Über MMS Die MMS-Modular Molding Systems GmbH & Co KG ist ein 2008 durch Ing Peter Buxbaum gegründetes Privatunternehmen. Als Spin-off der SBT-Stanzbiegetechnik GmbH in Wöllersdorf, rund 50 km südlich von Wien, ist es auf die Entwicklung und den Bau von Präzisions-Spritzgießsystemen in Kombination mit der Metall-Stanzstreifenbearbeitung fokussiert. Per 01.März 2013 hat MMS den Firmensitz in den Wirtschaftspark Berndorf verlegt. Gleichzeitig wurde das modulare Linearmaschinenprogramm um Rundtischsystem zur Platinen-Bearbeitung erweitert. Weitere Informationen: www.mms-technology.com |

Modular Molding Systems GmbH & Co KG, Berndorf, Österreich

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.