plasticker-News

| 14.05.2009 | Lesedauer: ca. 2 Minuten |

|

KraussMaffei Berstorff: Verbundprofile für die Automobilindustrie auf dem Vormarsch

|

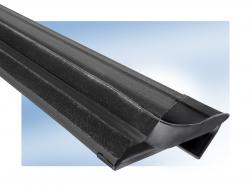

Für die Herstellung von 2-Komponenten-Profilen aus PP und TPE-V hat die KraussMaffei Berstorff GmbH (www.kraussmaffei.com) ein neues Anlagenkonzept entwickelt. Herzstück der Co-Extrusionsanlage sind zwei bis drei Einschneckenextruder in unterschiedlichen Baugrößen, mit denen die Materialien optimal aufgeschmolzen und homogenisiert werden. Ausführliche Informationen zu diesem neuen Anlagenkonzept bietet das Unternehmen auch auf der IRC 2009 in Nürnberg (29. Juni - 2. Juli 2009, Stand 12-329). Die erste Anlage sei bereits bei einem Kunden erfolgreich in Betrieb genommen worden. Sie produziere erfolgreich und mit hoher Qualität Fensterdichtungsprofile für den neuen VW Golf VI. Die Profile setzen sich aus den folgenden Komponenten zusammen: Polypropylen für den Profilklemmkörper, TPE-V für die Dichtungslippen und ein Flocktape, das nach dem Austritt aus dem Extrusionswerkzeug noch auf die Lippen laminiert wird. Die Vorteile der 2-Komponenten-Profile seien die gute Recyclingmöglichkeit, das geringe Teilgewicht sowie die geringeren Fertigungskosten. Zum Lieferumfang der kompletten Anlage, für die KraussMaffei Berstorff als Generallieferant verantwortlich ist, gehören zwei bis drei Extruder in unterschiedlichen Baugrößen einschließlich Extrusionswerkzeug sowie ein umfangreiches Nachfolgeequipment wie Kalibrierkühlstrecke, Raupenabzug und Schneidemaschine mit Ablegeeinrichtung für die geschnittenen Profile. Flexible Fertigung Die Co-Extrusionslinie wird in klassischer V-Aufstellung ausgelegt. Der Hauptextruder - in den meisten Fällen ein TE 90 mit einer Verfahrenslänge von 30 D - bereitet den Werkstoff PP auf. Die weiteren Einschneckenextruder TE 75 und 45, jeweils mit einer Verfahrensteillänge von 28 bis 30 D, lassen das extrudierte TPE-V im 45-Grad-Winkel auf das PP strömen. Der Hauptextruder ist mit der Anlage fest verschraubt, die beiden anderen Extruder sind frei verfahrbar. Diese Aufstellung habe den entscheidenden Vorteil, dass die Anlage flexibel der jeweiligen Produktion angepasst werden kann. Je nach Produkt ist die Anlage für eine Produktionsgeschwindigkeit von bis zu 15-20 m/min ausgelegt. Bild: 2-Komponenten Profil aus PP und TPE-V IRC 2009, 29. Juni - 2. Juli 2009, Nürnberg, Stand 12-329 |

KraussMaffei Technologies GmbH, München

» insgesamt 462 News über "KraussMaffei" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.