plasticker-News

| 07.11.2024, 11:23 Uhr | Lesedauer: ca. 5 Minuten |

|

Q.Big 3D: Variable Düse im 3D-Extrusions-Druck von insbesondere großvolumigen Bauteilen - Deutlich gesteigerte Produktivität des Fertigungsprozesses

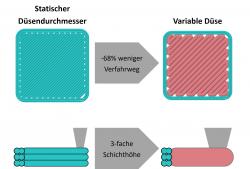

Die variable Düsenansteuerung ermöglicht laut Anbieter gegenüber einem statischen Düsendurchmesser kurze Aufbauraten, weil sie demnach 68 Prozent weniger Verfahrweg, bei 3-facher Schichthöhe erzielt - (Schema: Q.Big 3D). Die bisherigen Einschränkungen konventioneller Fertigungsstrategien können den weiteren Unternehmensangaben zufolge mit der VFGF-Anlagentechnik überwunden werden. So fallen bei klassischen formgebundenen Verfahren, insbesondere bei großvolumigen Bauteilen, hohe Werkzeugkosten verbunden mit langen Vorlaufzeiten an. Zudem können klassische FDM-Drucker (Fused Deposition Modeling) meist keine großvolumigen 3D-Bauteile fertigen. Die Aufbauraten gelten als unwirtschaftlich und das Filament weist oft einen vielfach höheren Kilogramm-Preis, im Vergleich zum Granulat, auf. Funktionsweise einer variablen Düse beim VFGF-Verfahren Als Kernelement des VFGF-Verfahrens gilt der Einsatz einer variablen Düse zum Materialeintrag. Dabei steht das „VF“ für Variable Fused in Ergänzung zum „GF“, welches für Granulate Fabrication steht, also 3D-Extrusions-Druck. Die variable Düse kann mit hohen Materialdurchsätzen im Turbo-Modus schnell drucken, zum Beispiel den In-Fill-Bereichen im Innern der Geometrie, und an anderen Stellen des Bauteils mit niedrigen Materialdurchsätzen im Detailmodus hohe Präzision gewährleisten. Die variable Düse einer „Queen1“-Anlage von Q.Big 3D arbeitet mit einer Kombination von 1,5 mm (Detailmodus) und 3 mm (Turbomodus) und trägt das Material schichtweise auf, wie generell 3D-Drucker. Damit wird es möglich, sehr großvolumige Bauteile ohne Werkzeugeinsatz wirtschaftlich herzustellen. Dies biete eine hohe Auflösung bei kurzer Fertigungszeit – und niedrigen Materialkosten. Die Verfahrensgeschwindigkeit liegt bei max. 500 mm/s. Die Anlage ermöglicht eine dynamische Ausstoßmenge 0,15 – 2,0 kg/h. Die variable Düse arbeitet im Detailmodus also filegran. Das kann eine Oberfläche sein, die für High-Gloss-Lackierung akurat sein soll, aber auch zur Aufnahme von Befestigungselementen. Auch Schrägen oder Überhänge, die mit Stützstrukturen unterfüttert werden müssen können Anforderungen des Bauteiles sein. Hinzu kommen Brücken oder dünne Dome. Der Turbomodus hingegen ermöglicht rasche Aufbauzeiten, wie er für sehr große Bauteile, im Hinblick auf die Wirtschaftlichkeit einer additiven Fertigungsstrategie notwendig ist, um mit klassischen Verfahren, wie dem Spritzgießen von Granulaten konkurrieren zu können. Der Turbomodus wird für In-Fill-Bereiche gewählt oder für Verstrebungen auf der Rückseite von Bauteilen in nicht sichtbaren Bereichen. Bei der Konstruktion wird die Druckanweisung an die „Queen1“-Anlage definiert in Bereichen des Bauteils für den Detail- bzw. den Turbodruck und durch Simulationen abgesichert. Dem Konstrukteur eröffnen sich somit auch bionische Strategien oder ressourcensparende Materialeinsparungen im Rahmen des Leichtbaus. Potentiale des großformatigen 3D-Druck mit dem VFGF-Verfahren Die werkzeuglose Fertigung mit einem industriellen 3D-Extrusions-Drucker im Großformat eröffnet Anwendern zeitnahe Time-to-Market-Strategien. Der Entfall der Werkzeugkosten und neue Strategien der Bauteil-Geometrie in der Konstruktion treffen auf extrem kurze Amortisationszeit der Anlagentechnik. Als besonderer Clou gegenüber alternativen AM-Strategien, wie FDM-Druckanlagen, gilt der Einsatz von handelsüblichen Granulaten ohne Filamente. Dabei ist das Spekturm der Anwendungen breit und selbst sehr große Bauteile und Baugruppen können heute wirtschaftlich gedruckt werden. Dennis Herrmann, Geschäftsführer von Q.BIG 3D: „Wir produzieren Zukunft. Die 3D-Material-Extrusion mit dem VFGF-Verfahren verschiebt die Grenzen des Machbaren und ermöglicht ein ganz neues Niveau der Wirtschaftlichkeit und Amortisation. Im großformatigen 3D-Druck sehe ich enorme Potentiale für die Produktentwicklung. Dies betrifft auch Leichtbau, Bionik und Ressourcenschonung. Vor allem aber ist das VFGF-Verfahren ein Beschleuniger des Industrie 4.0-Ansatzes.“  Anwendungsbeispiel des großvolumingen 3D-Drucks: Heckleuchtenträger als Funktionsmuster im Caravanbau – komplex und dünnwandig - (Bild: Q.Big 3D). Für ein komplexes und dünnwandiges Funktionsmuster im Caravanbau (0,4 mm Tiefe) wurde auf der „Queen1“ ein Polyamid GF25 eingesetzt. Das Material wurde wegen der Flammhemmung und seriennahen Materialeigenschaften ausgewählt. Das Bauteil wiegt 31 Kilogramm (inklusive Supportstrukturen). Die Druckdauer des akkuraten Bauteils mit feiner Oberfläche beträgt 128 Stunden. Für den Kunden war die kurze Vorlaufzeit und der Entfall von Werkzeugkosten entscheidend für die Wahl der VFGF-Fertigungsstrategie.  Anwendungsbeispiel des großvolumingen 3D-Drucks: Messaufnahme Automotive präzise und maßhaltig - (Bild: Q.Big 3D). Montage- und Messvorrichtungen bilden aufgrund der geringen Losgrößen wichtige Anwendungen für den 3D-Druck. Das Beispiel einer Messaufnahmeeinrichtung in Automotive wurde aus PLA mit Farbpigmenten in 24 Stunden gedruckt. Das Gewicht beträgt 4,5 Kilogramm und die Oberfläche misst 0,4 mm. Im Vordergrund der Konstruktion stand eine akurate Lagetoleranz von < 0,2 mm. Für den Kunden konnte eine Reduzierung der Verfügbarkeit der Messaufnahme von sieben auf zwei Wochen realisiert werden und, on top, ein bionisches Design.  Anwendungsbeispiel des großvolumingen 3D-Drucks: Rohrkrümmer für Wasserkraftwerke – voluminös und funktional - (Bild: Q.Big 3D). Beim Rohkrümmer handelt es sich um ein 205 kg schweres Bauteil, welches akurat und dicht mit Rohren verbunden werden muss, dabei aber auch hohen Druckbelastungen im Einsatz gerecht werden muss. Als Material entschied man sich für PLA. Die Oberfläche des Bauteils variiert zwischen 0,4 mm und 1,2 mm. Aufgrund des Volumens lag die Druckdauer bei 340 h. Relevante Kriterien für den Anwender waren die kurzfristige Verfügbarkeit (4 Wochen statt 16 Wochen, eine signifikante Verkürzung der Entwicklungszeit und vor allem eine 50 prozentige Kostenersparnis gegenüber einem konventionellen Verfahren.  Anwendungsbeispiel des großvolumingen 3D-Drucks: Helikopter-Cockpit-Conversion Kit als modularer Aufbau mit hoher Oberflächengüte und hoher Maßhaltigkeit – sehr groß und spaltmaßoptimiert - (Bild: Q.Big 3D). Ein Beispiel für den Großformat-3D-Druck ist das 3D-Cockpit für einen Helikopter-Simulator additiv gefertigt auf einer „Queen1“-Anlage von Q.Big 3D bei Murtfeldt Additive Solution. Die Abmessungen des Cockpits betragen 2.260 mm (x), 1.780 mm (y) und 1.705 mm (z). Das Gewicht liegt bei nur 200 Kilogramm, weil der 3D-Druck mit Turbo- und Detailmodus der variablen Düse einen ressourcenschonenden Leichtbau ermöglicht. Formnext 2024, Frankfurt am Main, 19.-22.11.2024, Halle 11.1, Stand E19 Weitere Informationen: qbig3d.de |

Q.Big 3D GmbH, Backnang

» insgesamt 4 News über "Q.Big 3D" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.