plasticker-News

| 09.09.2013, 06:00 Uhr | Lesedauer: ca. 3 Minuten |

|

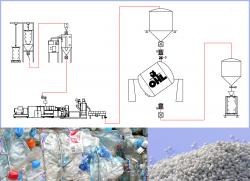

ProTec Polymer Processing: Lösungen fürs Materialhandling bis hin zum PET-Recycling

Das neue gravimetrische Chargendosiersystem „Somos“ BB 500 ist für bis zu vier rieselfähige Materialien und einen Durchsatz bis 500 kg/h ausgelegt. Neues, gravimetrisches Chargendosiergerät Das neue Dosier- und Mischsystem „S0mos“ BB 500 Chargendosiergerät eignet sich laut Anbieter sowohl für die Versorgung von Spritzgießmaschinen als auch von Extrudern mit Mehrkomponentenmischungen. Ausgelegt ist es für maximal vier rieselfähige Komponenten und Durchsätze bis zu rd. 500 kg/h (bei einem Schüttgewicht von 0,6 kg/l). Das Gerät wird direkt auf den Materialeinzug der Verarbeitungsmaschine – oder auf ein Gestell neben der Maschine – montiert und lässt sich mit „Somos“ Saugfördergeräten zum automatischen Befüllen der Materialvorlagebehälter ausrüsten. Für die komfortable Bedienung sorgt eine Touchscreen-Steuerung mit grafischer Bedienoberfläche, speziell zugeschnitten auf das Aufgabenspektrum eines Chargendosiergerätes. Bis zu 50 gespeicherte, individuelle Mischungsrezepturen können aufgerufen und sofort genutzt werden. Das neue Chargendosiergerät „Somos“ B500 bietet hohe Dosierpräzision zu einem attraktiven Preis-Leistungs-Verhältnis. Die einzelnen Komponenten werden entsprechend der Rezeptur nacheinander in einen Wägebehälter dosiert und die Gesamtcharge wird anschließend in einem darunter befindlichen Mischbehälter homogen gemischt. Je nach Anteil einer Komponente, erzielt das Chargendosiergerät SOMOS® BB500 Genauigkeiten von ± 1 % bis zu ± 0,5 % des Dosiergewichts der entsprechenden Komponente. Durch totraumfreie Vorrats-, Wäge- und Mischbehälter mit großzügigem Zugang sind Material- und Rezepturwechsel leicht und schnell durchzuführen. Die Größe der Materialvorlagehälter ist auf allen Positionen frei wählbar; verfügbar sind sowohl Trichter für Granulat als auch spezielle Trichter für Mahlgut, jeweils mit unterschiedlichen Volumina. PET-Recycling mit dem OHL-Verfahren – geeignet für den Lebensmittelkontakt Technologie und Know-how zur gezielten Eigenschaftsverbesserung von technischen Kunststoffen, insbesondere von Polyestern und von Polyamiden, sind ein weiterer Schwerpunkt im K-Messeauftritt von ProTec Polymer Processing. Ausführlich vorgestellt wird dazu das OHL-Verfahren zur Wiedergewinnung von PET-Granulat aus PET-Flaschenmahlgut. Im Wesentlichen nutzt dieses Bottle-to-Bottle-Recycling zwei Prozessschritte: einen kontinuierlichen Extrusionsprozess und die nachfolgende diskontinuierliche Behandlung des gewonnenen Granulats im sogenannten OHL-Taumelreaktor. Unterstützt wird dies durch davor, dazwischen und nachgeschaltete Hilfsprozesse mit den jeweils entsprechenden Anlagenkomponenten.  Das OHL Recycling-Verfahren ist ein mehrstufiger Prozess, bei dem aus heiß gewaschenen PET-Flakes, gewonnen aus gebrauchten PET-Getränkeflaschen, wieder PET-Granulat in einer neuwareähnlichen Qualität erzeugt wird. Weitere Informationen: www.sp-protec.com K 2013, 16.-23.10.2013, Düsseldorf, Halle 9, Stand D60 |

ProTec Polymer Processing GmbH, Bensheim

» insgesamt 40 News über "Protec" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.