plasticker-News

| 06.11.2009 | Lesedauer: ca. 2 Minuten |

|

BUSS: Peroxidisch vernetzbares XLPE für Hochspannungskabel

|

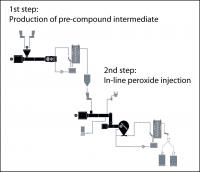

Neuartige Zweistufen-Anlage ergibt hohe Produktreinheit Für das Compoundieren von peroxidisch vernetzbarem Polyethylen zur Isolation von Hochspannungskabeln hat die Buss AG ein neuartiges Aufbereitungssystem entwickelt und das Prozess-Know-how für dessen Betrieb erarbeitet. Wegen der hohen Anforderungen an Durchschlagsfestigkeit und Lebensdauer der Isolierungen muss dieses XLPE (cross-linkable polyethylene) aussergewöhnliche Anforderungen an Reinheit und Qualität erfüllen, und genau diese Aufgabe hat BUSS mit dem aus zwei Ko-Knetern bestehenden System nach eigenen Angaben gelöst. Entscheidend dafür sind • eine Feinstfiltration der Schmelze am Ende des ersten Ko-Kneters und • die strikte Einhaltung der Temperaturgrenze zum Einmischen des Peroxids im zweiten Ko-Kneter. Die insbesondere für mittlere Bedarfsmengen konzipierte Gesamtanlage zeichnet sich durch einen zuverlässig beherrschbaren Prozess aus. Ferner ist ihr Platzbedarf gering, vor allem im Vergleich zu anderen Vernetzungsverfahren. Basis für die Entwicklung des neuen Systems seien die in 20 Jahren gesammelten umfassenden Erfahrungen, über die BUSS bei Compoundieranlagen für XLPE zur Isolation von Mittelspannungskabeln verfüge. In dem zweistufigen Aufbereitungssystem dient der erste BUSS Ko-Kneter dazu, das Polyethylen aufzuschmelzen und alle Additive ausser dem Vernetzungsmittel, also z. B. Verarbeitungshilfsmittel, UV- und Thermostabilisatoren sowie Füllstoffe, homogen einzuarbeiten. Das fertig compoundierte Material durchströmt vor der Unterwassergranulierung einen Schmelzefilter mit automatischem Siebwechsler, der alle Verunreinigungen und Agglomerate abtrennt. Dieses hochreine Granulat transportiert ein Fördersystem produktschonend und verschmutzungsfrei in den zweiten BUSS Ko-Kneter. Dieser Kneter ist mit einer Flüssigkeitstemperierung ausgestattet, um eine besonders exakte Temperaturführung ohne lokale Überhitzung sicherzustellen. Nach dem schonenden Aufschmelzen des Granulats wird die Schmelzetemperatur homogenisiert. Erst dann wird das Peroxid als Vernetzungsmittel in die Schmelze dosiert und homogen eingemischt. Dabei unterbinden die Flüssigkeitstemperierung und die spezielle Arbeitsweise des Ko-Kneters lokale Überhitzungen (hot spots), sodass im XLPE keine anvernetzten Bereiche entstehen können. Weitere Informationen: www.busscorp.com |

Buss AG, Pratteln, Schweiz

» insgesamt 22 News über "Buss AG" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.