plasticker-News

| 15.09.2025, 06:00 Uhr | Lesedauer: ca. 4 Minuten |

|

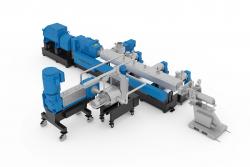

Coperion + Herbold Meckesheim: Innovatives Zusammenspiel von Technologien für das Kunststoffrecycling

Mit dem Filtrationscompounder ZSK Filco finden Filtration und Compoundierung in einem einzigen Produktionsschritt statt. In Kombination mit der Seitenbeschickung ZS-B MEGAfeed wird die hohe Leistungsfähigkeit des ZSK FilCo voll ausgeschöpft - (Bilder: Coperion). In Pavillon FG/CE07 auf dem Außengelände können sich Besucher vom nahtlosen Zusammenspiel aller Recycling-Technologien überzeugen, die unter dem Dach von Coperion erhältlich sind. Zu sehen sind dort eine Herbold Meckesheim Hydrozyklon-Stufe, der ZSK FilCo Filtrationscompounder, die Seitenbeschickung ZS-B MEGAfeed, ein Coperion K-Tron K3-V200 Vibrationsdosierer, ein S60 Einfachschneckendosierer und der „Mechatron“ FB Dosierer. Darüber hinaus wird eine mobile Desodorierungsanlage zur Entfernung von Störgerüchen ausgestellt. Neben dem Kunststoffrecycling gelten Technologien für das Compoundieren von Kunststoff als Kernkompetenz von Coperion. Diese zeigt das Unternehmen in Halle 14 auf Stand B19. Hochleistung durch ZSK FilCo mit ZS-B MEGAfeed In Pavillon FG/CE07 auf dem Außengelände zeigt Coperion seinen neuen Filtrationscompounder ZSK FilCo, der das Filtrieren von Rezyklat und das darauffolgende Compoundieren in einem Prozessschritt erlaubt. Im Vergleich zu zweistufigen Produktionsanlagen sorgt der ZSK FilCo beim Recycling von Post-Consumer-Abfällen und anderen stark verschmutzten Polymeren laut Anbieter mit seiner schonenden Prozessführung für eine höhere Produktqualität und einen deutlich reduzierten Energieverbrauch. Altkunststoffe werden demnach in Form von Mahlgut, Fasergewölle, Folienflakes oder Agglomerat ohne Vorbehandlung einem ZSK Doppelschneckenextruder zugeführt, dort aufgeschmolzen, homogenisiert und entgast. Die Schmelze wird über einen Filter von Kontaminationen befreit. Im Anschluss erfolgt der Compoundierprozess, bei dem der Schmelze Zusatzstoffe zugegeben werden, bevor sie granuliert wird. Um die hohe Leistungsfähigkeit des ZSK FilCo voll auszuschöpfen, müssen die Ausgangsstoffe konstant und ohne Einzugslimitierung zugeführt werden. Dies kann über eine Pelletierung des Kunststoffabfalls bzw. des Mahlguts oder über ein Verdichtungsverfahren erfolgen. Beide Wege sind sehr energieintensiv und erhöhen die Investitionsausgaben und Betriebskosten für den Recyclingprozess. Mit der Seitenbeschickung „ZS-B Megafeed“ stellt Coperion im Pavillon FG/CE07 eine Technologie vor, die Recycling-Werkstoffe mit einer Schüttdichte ab 20 kg/m³ zuverlässig in den ZSK FilCo und in andere ZSK Extruder einbringen soll. So können leichte, sehr voluminöse Fasern und Flakes mit hohen Durchsätzen rezykliert und compoundiert werden.  Coperion K-Tron K3 Vibrationsdosierer sind laut Anbieter mit einem einzigartigen Antriebssystem ausgestattet und eignen sich demnach für die hochgenaue Dosierung von Recycling-Schüttgütern. Coperion gilt als Experte für verschiedene Dosiertechnologien, die sich durch ihre hohe Dosiergenauigkeit und die einfache Handhabung auszeichnen. Stellvertretend zeigt Coperion in Pavillon FG/CE07 einen Coperion K-Tron K3-V200 Vibrationsdosierer, der insbesondere bei anspruchsvollen Materialien wie kleineren Rezyklaten oder Flocken, die in den Extrusionsprozess eingespeist werden, eine hohe gravimetrische Genauigkeit bieten soll. Für leichte und fluffige, schwer zu dosierende Materialien wie Polypropylen oder PET-Kunststofffolie zeigt Coperion den MechaTron FB (Flachboden) Dosierer, ein gravimetrischer Dosierer, der sich ideal für hohe Kapazitäten eignen soll. Darüber hinaus ist der Coperion K-Tron S60 Einfachschneckendosierer zu sehen, beschrieben als ein weiterer Dosierer mit sehr hoher Zuverlässigkeit. Speziell für das Kunststoffrecycling hat Coperion seine Zellenradschleuse ZRD weiterentwickelt. Das neue Design des Spalts zwischen Rotor und Gehäuse soll zusammen mit der neuen Antriebstechnik das zuverlässige Austragen von Flakes sichern.  Coperion bietet mit der vor Kurzem in seinem Recycling Innovation Center installierten Siloentgasung EcoFresh die Möglichkeit, die Entgasungsleistung mit Originalprodukt unter seriennahen Produktionsbedingungen noch vor einer Investition zu testen. Wie die verschiedenen Technologien in einer Gesamtanlage zusammenwirken, zeigt Coperion auf der K 2025 mit Hilfe einer umfangreichen 3D-Simulation. Besucher erhalten Einblicke in die Funktionsweise eines gesamten Systems sowie einzelner Komponenten. Wie der Maschinenbauer weiter erörtert, sei allen Bauteilen und Technologien von Coperion gemein, dass sie äußerst effizient hohe Durchsätze verarbeiten könnten und sehr gute Endproduktqualitäten erzielen würden. So habe Coperion beispielswiese erst vor kurzem bei zwei seiner Kunden erfolgreich Anlagen für das chemische Kunststoffrecycling in Betrieb genommen, die Durchsätze von bis zu 6.000 kg/h erzielen sollen. Auch beim PET-Recycling sollen Recycler von Coperions Anlagenkompetenz, der sehr guten Endproduktqualität und den hohen Durchsätzen profitieren. Das Vortrocknen der PET-Flakes sei dank der effektiven Entgasung im Coperion-Prozess nicht notwendig. Bei Magpet Polymer Pvt Ltd, Indien, wurde vor wenigen Wochen der erste Teil einer Bottle-to-Bottle-Recycling-Anlage installiert, die Coperion und Herbold Meckesheim gemeinsam realisieren. Die Inbetriebnahme der Schneidmühlen sowie der Waschanlage seien ein Zwischenerfolg auf dem Weg zur Gesamtanlage, die für einen Durchsatz von 5.500 kg/h ausgelegt sei. Coperion bietet entlang des gesamten Recyclingprozesses verschiedene Lösungen an, um Post-Consumer-Kunststoffe zuverlässig zu desodorieren. Es werden sowohl die Geruchsentfernung bei der mechanischen Aufbereitung, die Entgasung im Doppelschneckenextruder sowie Coperions EcoFresh Siloentgasungs-Lösungen betrachtet. Das Zusammenspiel dieser Technologien soll zuverlässig die gewünschte Produktqualität sichern. Die Siloentgasung EcoFresh hat Coperion kürzlich in seinem Recycling Innovation Center installiert. Dort können Kunden sämtliche Technologien der Geruchsentfernung mit Originalprodukt und unter seriennahen Produktionsbedingungen noch vor einer Investition intensiv testen und so sicherstellen, dass die Recompounds sämtliche Qualitätsanforderungen erfüllen. K 2025, 08.-15. Oktober 2025, Düsseldorf, Halle 9, Stand B34 + Halle 14, Stand B19 + Pavillon FG CE07 Weitere Informationen: www.coperion.com, www.herbold.com |

Coperion GmbH, Stuttgart + Herbold Meckesheim GmbH, Meckesheim

» insgesamt 4 News über "Coperion + Herbold Meckesheim" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.